Die Rotorblattspitzen einer Windenergieanlage erreichen im Volllastbetrieb eine Geschwindigkeit von über 300 km/h. Regentropfen wirken bei dieser Geschwindigkeit wie Schmirgelpapier auf der Oberfläche. Bereits kleine Schäden verursachen eine punktuelle Aufrauhung der Oberflächen, die den Ertrag mindert und die Wirtschaftlichkeit beziehungsweise die Lebensdauer der gesamten Anlage beeinträchtigen.

Prüfstand für Regenerosion

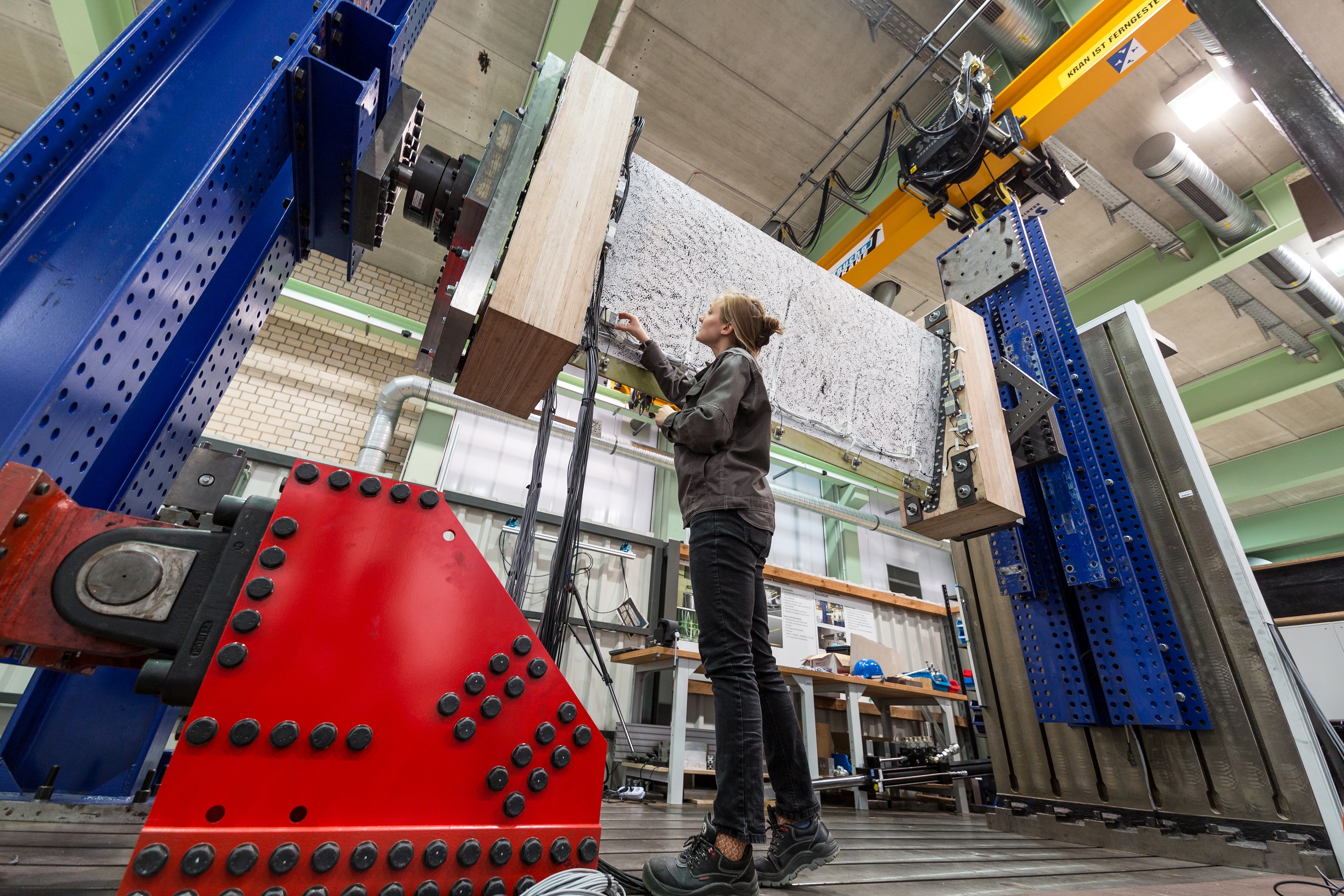

Die besonders stark beanspruchten Teile wie die Flügelvorderkanten sind daher mit speziellen Schutzsystemen wie Folien oder Lacken ausgestattet – Vorderkantenschutz oder Leading Edge Protection (LEP) genannt. Doch noch gibt es keine Beschichtung, die Regen, Hagel, Temperaturschwankungen, UV-Licht und Luftfeuchte über die gesamte Lebensdauer einer Anlage standhalten kann. Aus diesem Grund betreibt das Fraunhofer IWES seit 2015 einen Regenerosionsprüfstand, um Schadensverläufe nachvollziehbar zu machen und wirkungsvolle Schutzmaßnahmen abzuleiten. Im Regenerosionsprüfstand werden Substrate mit unterschiedlichen Beschichtungen unter verschiedenen Bedingungen getestet. Dabei ist die Menge und Größe der Tropfen, der Zeitpunkt und die Häufigkeit des Aufschlags, die Temperatur und die UV-Einstrahlung exakt regulierbar.

Entwicklung von Schadensmodellen

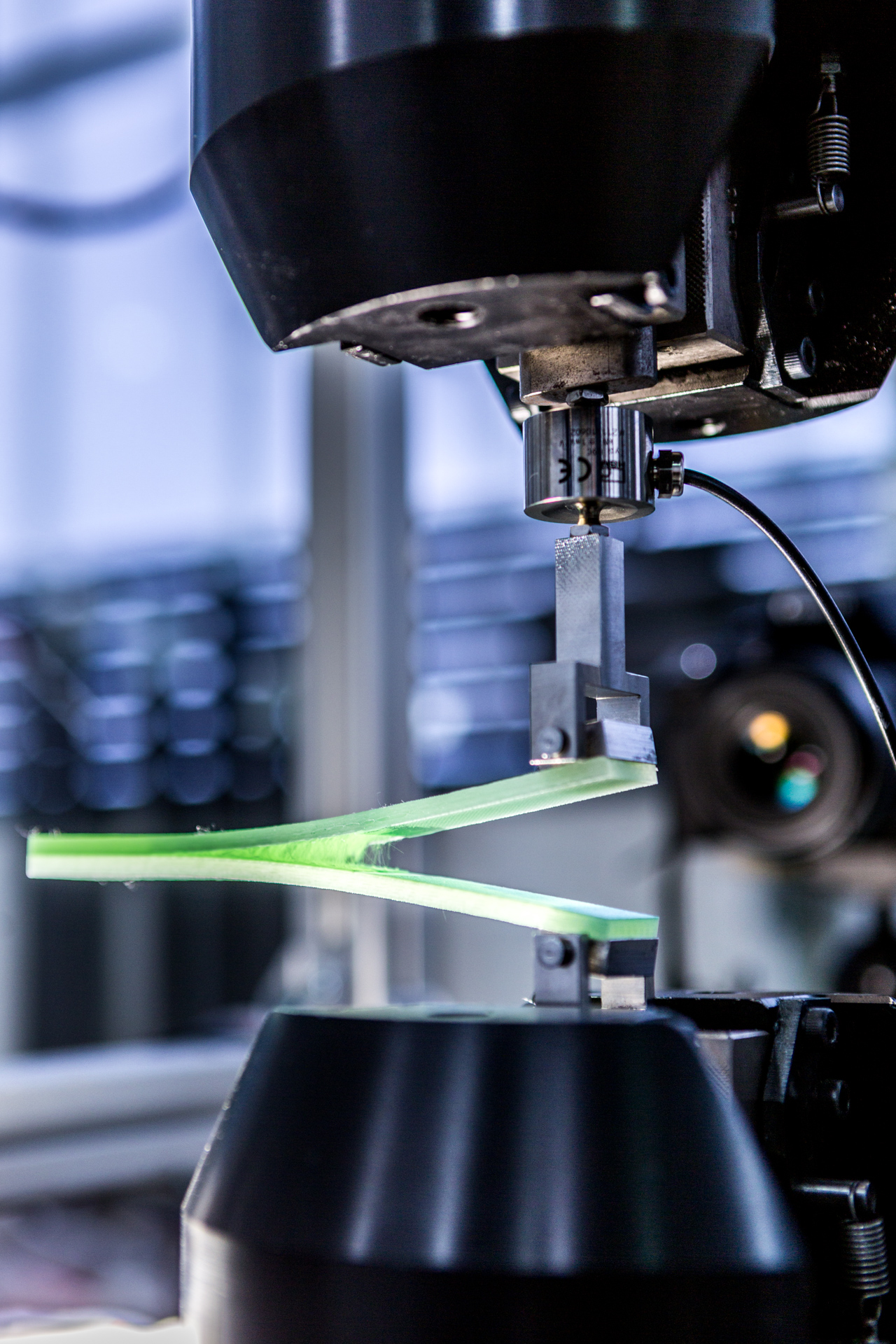

Ein Tropfeneinschlagssystem misst, wo genau die Tropfen aufprallen und welche Schädigungen sie dabei verursachen. Der gesamte Prüfstand wird mit einer CFD-Simulation nachgebildet und die Dokumentation der Schäden erfolgt mit einem laserbasierten Inspektionssystem und einer Highspeed- Kamera. Dabei werden die Topologie der Proben sowie Schäden im Mikrometer-Bereich dokumentiert. Die Entwicklung eines adäquaten Material- und Schadensmodells macht die Vorgänge auf Materialebene besser nachvollziehbar. Die Ergebnisse helfen Materialzulieferern für die Rotorblattproduktion ihre Produkte den praktischen Anforderungen bestmöglich anzupassen. 2018 wurde der Erosionsprüfstand so erweitert, dass darin auch Vereisungstest zuverlässig durchgeführt werden können.

Ausstattung

- Max. Geschwindigkeit: 550 km / h

- Temperaturen: 4 ° bis 40 ° C

- Variable Tröpfchengröße: 1,5 bis 5,5 mm