Elektrische Bauteile und Systemvalidierung: Mit IWES-Forschung die Netzverträglichkeit sichern

Kontinuierlich wachsende Offshore-Windenergieanlagen bringen bisherige Testeinrichtungen zur Prüfung ihrer Netzeigenschaften an ihre Grenzen. Daher hat das IWES zur Ermittlung elektrischer Eigenschaften im Multi-Megawatt-Bereich einen Mobile-Grid-Netzemulator mit einer installierten Umrichterleistung von 88 MVA entwickelt. Zudem betreibt das IWES – in Kooperation mit der Universität Bremen – das HiPE-LAB. Die einzigartige Einrichtung dient dem Testen von Umrichtern bis zu zehn MVA unter Überlagerung von klimatischen und elektrischen Lasten.

Unsere Bereiche

Systemtechnik

Ermittlung elektrischer Eigenschaften im Multi-Megawatt-Bereich

Das Fraunhofer IWES bietet die Prüfung der Netzverträglichkeit zur Zertifizierung der elektrischen Eigenschaften neuer Windenergieanlagen (z. B. FRT) und ihrer Komponenten. Zu diesem Zweck bedient es sich eines weltweit einmaligen virtuellen Netzes sowie Mittelspannungsnetzemulators mit einer Leistung von 44 MVA. Durch den Einsatz dieses virtuellen Netzes können alle typischen Netzfehler nachgebildet werden. Dieser Ansatz ermöglicht die Durchführung statischer Tests, um zum Beispiel die Wirk- und Blindleistungsabgabe bei unterschiedlichen Netzzuständen zu erfassen und transiente Netzereignisse zu simulieren.

Das IWES verfügt außerdem über die Möglichkeit, elektrische Eigenschaften von Frequenzumrichtern zu ermitteln. Der PQ4Wind-Prüfstand wird für die Vermessung der hochfrequenten Power Quality eingesetzt.

Die immer größer werdenden Offshore-Windenergieanlagen bringen bisherige Testeinrichtungen zur Prüfung der Netzeigenschaften an ihre Grenzen. Daher hat das IWES einen mobil einsetzbaren Netzemulator entwickelt, einen Mobile-Grid-Netzemulator mit einer installierten Umrichterleistung von 88 MVA. Der kann die elektrischen Eigenschaften für Windenergieanlagen und ihre Fähigkeiten, das Stromnetz bei Fehlern zu stützen, im Feld überprüfen (z. B. an Standorten für Prototypen).

Netzverträglichkeit: Anforderungen an Windenergieanlagen steigern

Der höhere Anteil der Einspeisung aus regenerativen Quellen in den Verteil- und Übertragungsnetzstrukturen auf unterschiedlichsten Spannungsebenen lässt die Anforderungen an die Netzintegration von Windenergieanlagen als Erzeugungseinheiten (EZE) weiter steigen. Diese finden Ausdruck in Normen und Richtlinien, die künftig berücksichtigt werden müssen. Für den Anschluss von Neu- und Weiterentwicklungen sind Anlagenzertifikate zwingend erforderlich. Sie gewährleisten den netzkonformen Betrieb der EZE und garantieren den dauerhaften Netzanschluss.

Durch effiziente Testmethoden zur beschleunigten Absicherung der elektrischen Eigenschaften von EZE auf Prüfständen unterstützt das IWES Anlagenhersteller dabei, den steigenden Anforderungen gerecht zu werden.

Status Quo: Feldversuche mit wenig Aussagekraft

Prüfung der Netzverträglichkeit zur Zertifizierung der elektrischen Eigenschaften neuer Windenergieanlagen – oder zur nachträglichen Zertifizierung bei Änderungen oder Weiterentwicklungen bestehender Anlagentypen – erfolgt heute nahezu ausschließlich mit Hilfe von einfachen mobilen Prüfeinrichtungen im Feld. Allerdings sind Feldversuche schwer reproduzierbar – die Ergebnisse sind stark von den lokalen Netzverhältnissen und Wetterverhältnissen abhängig. Die Ergebnisse können daher nur eingeschränkt zur Absicherung verglichen werden.

Vorteil Labortest: Belastungsszenarien beliebig wiederholbar

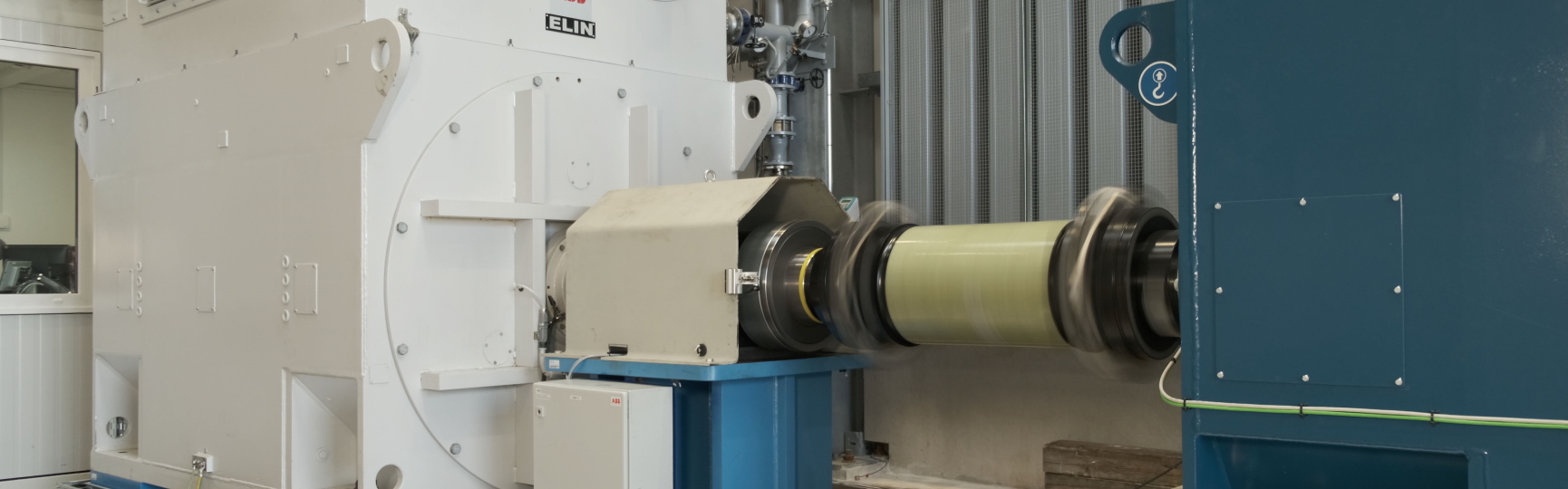

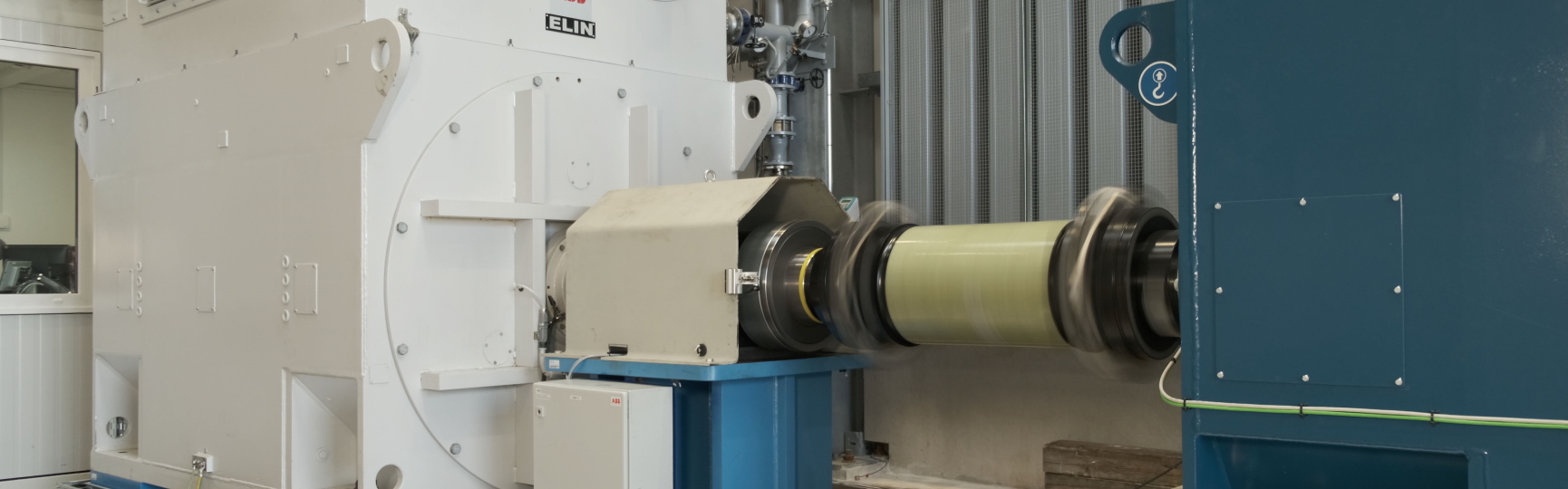

2015 wurde Deutschlands größter Prüfstand für komplette Gondeln von Windenergieanlagen in Betrieb genommen. Das Dynamic Nacelle Testing Laboratory (DyNaLab) bietet ein realitätsnahes Testumfeld für Gondeln. Der 2021 in Betrieb genommene Prüfstand Hil-GridCop ermöglicht Umrichter-Generator-Tests im Multimegawattbereich, durchgeführt als aussagefähige Labortests. Mit einer Antriebsleistung von 10 MW werden einmalige Prüfleistungen zur Prototypen-Validierung angeboten. Durch die 44 MVA Netzemulatoren sowie die HiL-Windlastsimulationen können unterschiedliche reale auftretenden Belastungsszenarien unter reproduzierbaren Bedingungen hergestellt werden. So lassen sich z. B. das Verhalten einer WEA bei Multidips im Netz während eines Sturms, Netzkurzschlüsse bei fehlerhafter Pitchregelung oder Notstopps testen.

Neben der Zertifizierung im Labor bieten die Prüfstände damit die Möglichkeit, bisher langwierige Zertifizierungsprozesse stark zu verkürzen und Vermessungen für weltweit existierende Grid Codes durchzuführen, da auf den Prüfständen unterschiedliche Betriebsfälle beliebig oft angefahren werden können. Auf diese Weise lassen sich zudem die Betriebsführung und die Regelung optimieren sowie Modellvalidierungen gezielt durchführen.

Umrichterprüfstand zur Vermessung, Prüfung und Optimierung

Das IWES verfügt außerdem über die Möglichkeit, aufwandsoptimiert die elektrischen Eigenschaften von Frequenzumrichtern zu ermitteln, wobei das System WEA inklusive des Generators durch entsprechende Simulationsmodelle ersetzt wird (pHiL-Ansatz). Dieser Umrichterprüfstand wird für die hochfrequente Vermessung wie für die Prüfung und Optimierung von netzbildenden Eigenschaften von Prüflingen/Umrichtern verwendet.

Vermessung der Netzeigenschaften im Feld mittels Mobil Grid

Die immer größer werdenden Offshore-Windenergieanlagen bringen bisherige Testeinrichtungen zur Prüfung der Netzeigenschaften an ihre Grenzen. Daher hat das IWES einen mobil einsetzbaren Netzemulator entwickelt. Mit ihm lassen sich die elektrischen Eigenschaften für Windenergieanlagen nach klassischen Messverfahren testen, aber auch alle aktuell diskutierten Ansätze zur Modellvalidierung und Überprüfung des Regelverhaltens im Feld überprüfen und nachweisen (z. B. an Prototypenstandorten). Hierfür kann die Testeinrichtung zwischen die zu prüfende WEA und das lokale Netz geschaltet werden, und ermöglicht so hochwertige und reproduzierbare Messungen der Netzeigenschaften.

Zertifizierung I Akkreditierung

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyPrüfstand HiL-GridCoP – Elektrische Systemprüfung im Labor

Technische Zuverlässigkeit

Anwendungsspezifische Zuverlässigkeitsprüfung von leistungselektronischen Systemen

Frequenzumrichter sind so konstruiert, dass sie ihren typischen Betriebsbedingungen standhalten. In der Praxis sind sie jedoch einer Vielzahl von Einflüssen ausgesetzt, die zu Ausfällen führen können. In der Windenergie zum Beispiel liegt die Ausfallrate von Frequenzumrichtern bei bis zu 0,5 schadensbedingten Ausfällen pro Windenergieanlage und Jahr.

Da Feuchtigkeit zu den Hauptursachen für Ausfälle von Frequenzumrichtern zählt, haben wir ein Labor eingerichtet, um die Produkte unserer Kunden - von Leistungsmodulen bis zu ganzen Umrichtersystemen - unter realen Bedingungen vor Ort zu validieren. Zum Betreiben des HiPE-LAB kooperiert das Fraunhofer IWES mit dem Institut für elektrische Antriebe, Leistungselektronik und Bauelemente (IALB) der Universität Bremen. In der einzigartigen Einrichtung lassen sich Umrichter bis zu 10 MVA unter einer Überlagerung von anwendungsspezifischen klimatischen und elektrischen Lasten testen.

Technische Daten HiPE-LAB

- Klimaraum

-Prüfraum (l x b x h): 7,5 m x 5,3 m x 4,3 m

-Temperaturbereich: von -40 °C bis +120 °C

-Feuchtebereich: von 10 % bis 95 % rF - Elektrisches Lastsystem

-Spannungsbereich: bis zu 1.000 V AC

-Strombereich: bis zu 9.000 A AC - Kühlwasser für den Prüfling von +16 °C bis zu +60 °C