Analyse und Modellierung von Betrieb und Installation

Forschung im Bereich Analyse und Modellierung von Installation, Betrieb und Instandhaltung am Fraunhofer IWES:

Felddatenbasierte Ausfallursachenanalyse und Zuverlässigkeitsmodellierung

Fehlerfrüherkennung und Restlebensdauerprognose

Windparks: Digitalisierung und Standardisierung von Betriebs- und Instandhaltungsdaten

Offshore-Projektlogistik: Zeitreihenbasierte Analyse von Wetterrisiken

Offshore-Windparks: Entscheidungshilfe zur Bewertung von Instandhaltungskonzepten

Probabilistische Kostenmodellierung von Offshore-Windparkprojekten

Aus der Forschung in die Anwendung:

Unsere Leistungsangebote im Bereich Analyse und Modellierung von Betrieb und Installation

Felddatenbasierte Ausfallursachenanalyse und Zuverlässigkeitsmodellierung

Ausfälle von Windenergieanlagen (WEA) verursachen erhebliche Reparaturkosten und Ertragsausfälle. Der Zuverlässigkeit der Anlagen und ihrer Komponenten – insbesondere solcher mit hohen Ausfallraten – kommt daher eine zentrale Bedeutung bei der weiteren Senkung der Stromgestehungskosten zu.

Ziel unserer Forschungsarbeiten ist daher zum einen, den Ausfallursachen auf den Grund zu gehen, um wirksame Verbesserungsmaßnahmen im Bereich von Komponentendesigns, Testverfahren oder der Betriebsführung initiieren zu können. Zum anderen entwickeln wir Zuverlässigkeitsmodelle, die das Ausfallverhalten der Anlagenkomponenten beschreiben und den Einfluss von Designaspekten, Betrieb und Umgebungsbedingungen abbilden.

Dazu werten wir Ausfall-, Betriebs- und Umgebungsklimadaten von weltweiten Windparks aus. Wir nutzen statistische Methoden und entwickeln diese stetig weiter. Die Forschungsergebnisse tragen so zur Verbesserung der Zuverlässigkeit und Verfügbarkeit von Windenergieanlagen, aber auch bspw. zur Entwicklung kostenoptimaler Instandhaltungsstrategien bei.

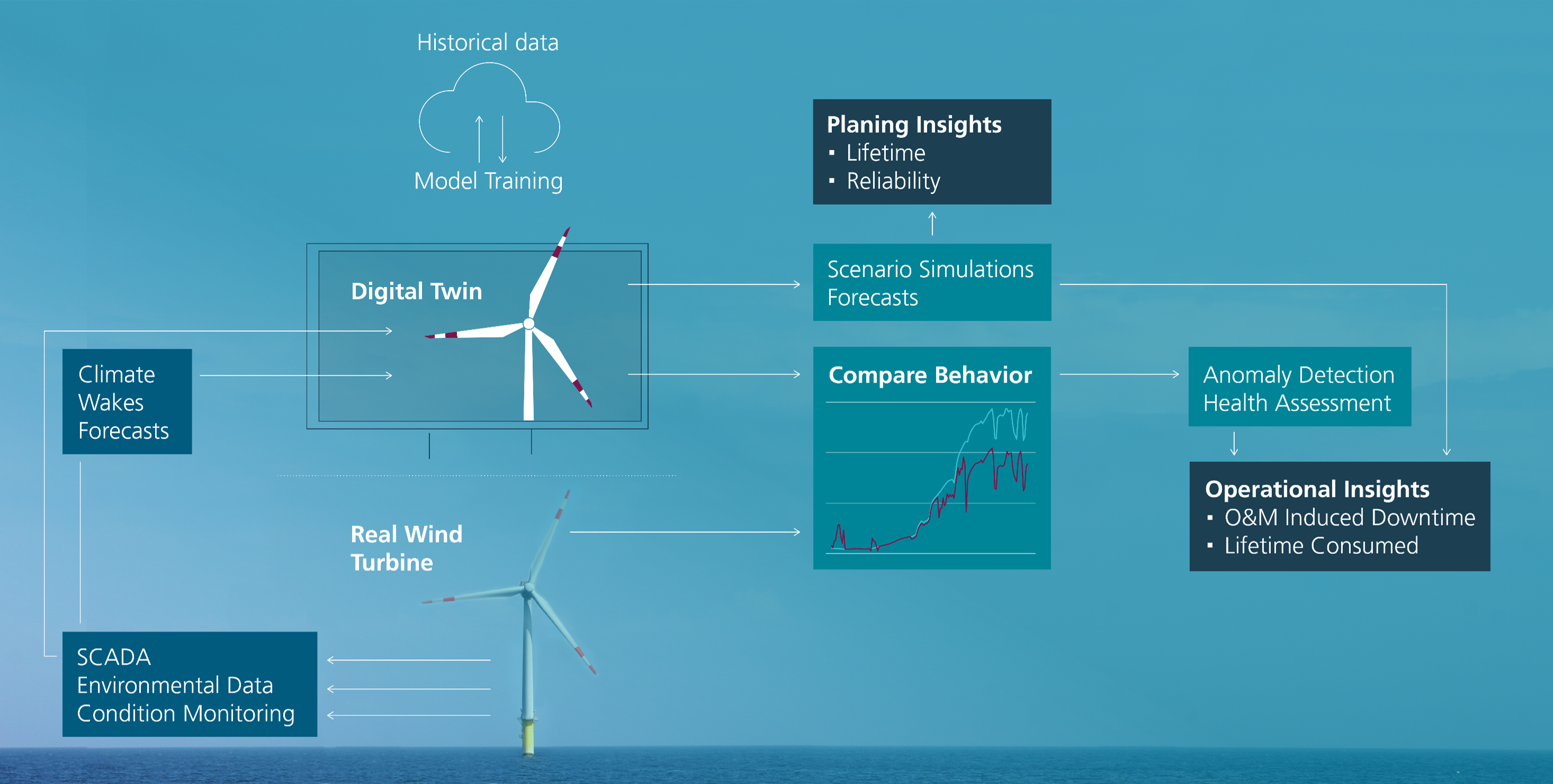

Fehlerfrüherkennung und Restlebensdauerprognose

Für den Ausfall technischer WEA-Komponenten gibt es zumeist Vorboten. Werden diese frühzeitig detektiert und präventive Maßnahmen eingeleitet, lassen sich kostspielige Schäden verhindern. Außer zur Verringerung von Reparaturkosten führt die kontinuierliche Zustandsüberwachung zur besseren Planbarkeit von Instandhaltungseinsätzen und somit zu kürzeren Stillstandzeiten und reduzierten Ertragsausfallkosten.

Bei den gegenwärtig verwendeten Monitoringsystemen und ihrer Sensorik beklagen Anwender zum Teil Unzulänglichkeiten in puncto Zuverlässigkeit und Detektionsperformanz. Für reparaturkostenintensive Komponenten wie etwa Frequenzumrichter oder Rotorblattlager gibt es zudem bislang keine Zustandsüberwachungssysteme. Somit kann ihre Instandhaltung derzeit nicht zustandsorientiert erfolgen. Am Fraunhofer IWES arbeiten wir an Messsystemen und Verfahren, um Degradation und Schäden auch dieser Anlagenkomponenten frühzeitig detektieren zu können. Darüber hinaus erforschen wir die Nutzung hochaufgelöster Betriebsdaten zur Fehlerfrüherkennung und -diagnose. Die eingesetzten Verfahren reichen von physikalisch-empirischen Modellen über Flottenvergleich bis hin zu Methoden des maschinellen Lernens. Liegen Schädigungsmodelle vor, kann anhand der bisherigen Belastungen der Komponente eine Restlebensdauerprognose erfolgen.

Die Forschungsarbeiten des IWES auf diesem Themenfeld tragen zu einer zustandsorientierten Instandhaltung bei, die Ausfällen vorbeugt und die volle Ausnutzung der Lebensdauer von Komponenten erlaubt.

Windparks: Digitalisierung und Standardisierung von Betriebs- und Instandhaltungsdaten

Die unternehmensübergreifende Auswertung von Felddaten aus dem Betrieb von Windparks bietet die Möglichkeit, Kostensenkungspotenziale zu erkennen und zu nutzen. Ein unternehmensübergreifender Lernprozess scheitert derzeit oft nicht an zu wenigen Daten, sondern an deren mangelnder Standardisierung sowie der Befürchtung der Unternehmen, die Kontrolle über die eigenen Daten zu verlieren. Das IWES widmet sich daher intensiv der Forschung im Bereich der Digitalisierung und Standardisierung von Betriebs- und Instandhaltungsinformationen aus WEA sowie der Entwicklung von Datentreuhandmodellen. Dazu wird u. a. die teilautomatisierte Aufbereitung von Instandhaltungsdaten mithilfe von Textklassifizierungsverfahren aus dem Bereich des maschinellen Lernens erforscht, mit deren Hilfe die immensen Aufwände zur manuellen Aufbereitung durch Expertinnen und Experten erheblich gesenkt werden könnten. Die Forschungsarbeiten am IWES in diesem Themenbereich tragen zur weiteren Digitalisierung der Windenergiebranche bei und unterstützen die Entwicklung von datenbasierten Geschäftsmodellen und innovativen Technologien.

Offshore-Projektlogistik: Zeitreihenbasierte Analyse von Wetterrisiken

In Offshore-Projekten jeder Art liefern die Identifizierung und Analyse von Risikoprofilen Ansätze, um die Lebenszykluskosten zu optimieren und Projekte termin-, kosten- und qualitätsgerecht umzusetzen. Ziel der Forschungsarbeiten am IWES ist die Analyse und Optimierung der Projektlogistik in der Planungs-, Ausführungs- und Rückbauphase, um eine Reduzierung des Wetterrisikos und damit einhergehender Kosten zu erreichen. Die dafür entwickelte AdWaTSS (Advanced Weather Time Series Scheduling)–Methode simuliert zeitdiskret den Ablauf von Offshore-Aktivitäten mit ihren Wetterrestriktionen. Die Methode legt dabei langjährige Wetterzeitreihen zugrunde, um die wetterbedingten Verzögerungen realistisch berücksichtigen zu können. Anschließend werden die Simulationsergebnisse statistisch ausgewertet.

Methoden zur Berücksichtigung von sowohl mehrdimensionalen und richtungsabhängigen Wetterrestriktionen als auch der Verteilung von Wetterrisiken durch verschiedene Verknüpfungen und Verbindungen im Projektablauf ermöglichen es, Verzögerungen oder Änderungen in einem bestimmten Projektabschnitt zu analysieren und ihre Auswirkungen auf nachfolgende Aufgaben oder Meilensteine bewerten zu können. Das erlaubt die Identifikation von Ursachen sogenannter Knock-On-Effekte, wenn beispielsweise eine Aufgabe nicht rechtzeitig abgeschlossen wird und dies zu einer Verzögerung nachfolgender Aufgaben führt. Zudem lassen sich wertvolle Rückschlüsse für die Projektplanung ziehen.

Offshore-Windparks: Entscheidungshilfe zur Bewertung von Instandhaltungskonzepten

Die Bedingungen für Betrieb und Instandhaltung (Operations & Maintenance, O&M) von Offshore-Windparks auf hoher See sind anspruchsvoll. Geeignete Analysen und Strategien ermöglichen es, Kosten signifikant zu senken und den Energieertrag zu maximieren.

Durch die Verwendung agentenbasierter Entscheidungshilfen können komplexe Zusammenhänge und Wechselwirkungen verschiedener Faktoren berücksichtigt werden. Die Agenten werden mit Informationen über Ressourcen, Wetterbedingungen, Leistungsdaten und anderen Parametern gespeist. Dazu kombiniert das IWES seine Expertise und Methoden im Yield Assessment, der Zuverlässigkeitsmodellierung und marinen Logistik zu einem Tool, das durch zeitdiskrete Monte-Carlo-Simulation die O&M-Phase eines Offshore-Windparks darstellt. Neben Strompreismodellen werden auch Konzepte zur Bewertung von innovativen Instandhaltungsstrategien integriert. Ergebnisse werden auf verschiedenen Ebenen zu Energieproduktion, Ausfallzeiten, direkten O&M-Kosten, Dauer von Operationen, Verwendung eingesetzter Schiffe und zum Umsatz generiert.

Zudem werden auf Grundlage großer Datenmengen Rückschlüsse aus bereits erfolgten Service- und Reparaturarbeiten gezogen. Dazu werden AIS-Daten, schiffsspezifische Daten sowie Daten zu Helikopterbewegungen mit Betriebs- und Wetterdaten zusammengeführt. Die Auswertung erfolgt mittels Kombination aus deterministischen Analyseverfahren und Ansätzen der KI zur Mustererkennung. Auf diese Weise lässt sich die Performance logistischer Prozesse bewerten und verbessern.

Probabilistische Kostenmodellierung von Offshore-Windparkprojekten

Die Offshore-Windenergie spielt in der zukünftigen Deckung des Energiebedarfs eine herausragende Rolle in Deutschland, Europa und der Welt. Obwohl im letzten Jahrzehnt bereits bedeutende Fortschritte in der Kostenreduktion erreicht wurden, sind die Ausbaukosten und Betriebskosten noch erheblich und variieren zudem in den individuellen Märkten. Das Fraunhofer IWES entwirft und erstellt probabilistische Levelised-Cost-of-Energy (LCoE)-Modelle. Sie sind ein wichtiger Key Performance Indicator (KPI) für die kosten- bzw. energieertragsbasierte Bewertung der Technologie. Offshore-Windprojekte unterliegen komplexen Unsicherheiten, wie der Verfügbarkeit von Windressourcen, Witterungseinflüssen, der Zugänglichkeit und Verfügbarkeit von Assets, der Turbinenleistung und den Verlusten bei der Stromerzeugung. Die Genauigkeit der LCoE-Schätzungen beeinflusst die Rentabilität des Windprojekts. Ein probabilistisches LCoE-Modell berücksichtigt diese Unsicherheiten bei der Kostenberechnung und bildet einen neuen ganzheitlichen Ansatz für eine kombinierte fortschrittliche Kosten- und Risikobewertung. Diese bildet eine wichtige Grundlage, um bspw. Projekte und PPAs wettbewerbsfähig zu gestalten, in Fragen der Refinanzierung von Windparks oder zur wirtschaftlichen Bewertung eines möglichen Weiterbetriebs.