Fertigungszentrum für Rotorblätter eröffnet

Zusammen mit 15 Partnern hat das Fraunhofer IWES als Koordinator im Projekt BladeMaker ein Fertigungszentrum aufgebaut, das heute in Bremerhaven eingeweiht wird. Dank spezieller Portale erfolgen dort künftig acht Prozessschritte an einem Maschinenplatz, so dass sich Produktionsabläufe effizienter gestalten lassen.

Bei diesem Stapellauf flogen die Späne: Im Rahmen der feierlichen Eröffnung des BladeMaker-Zentrums verfolgten 150 Industrievertreter Fräsarbeiten an der Werkzeugform für ein 40-Meter Blatt. Dreieinhalb Jahre hatten die Wissenschaftler zusammen mit Rotorblatt- und Komponenten-herstellern, Anbietern von Produktionssteuerungen sowie Materialherstellern an Konzept und Prozessentwicklung gefeilt, um die Entwicklung von der Kleinserienfertigung zur großindustriellen Produktion von Rotorblättern voranzubringen.

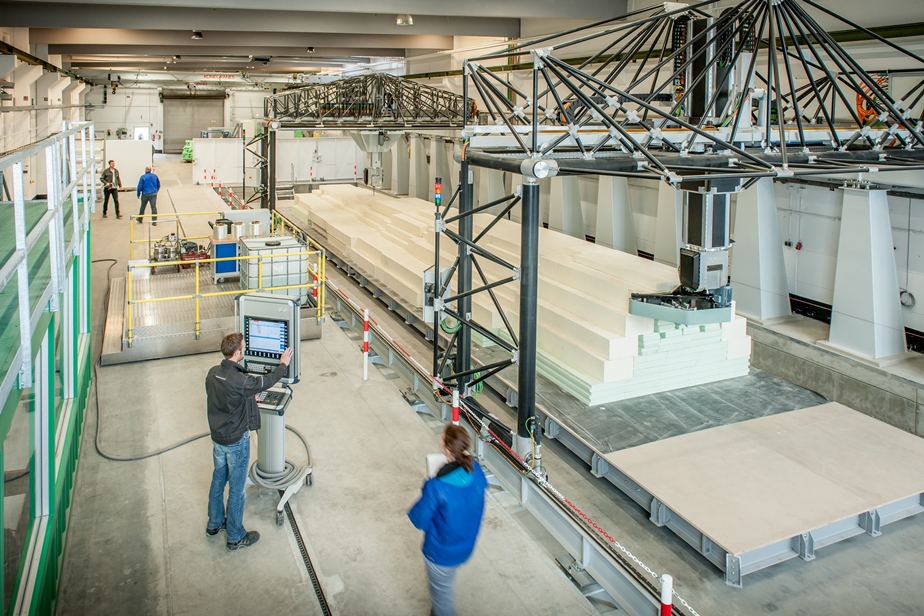

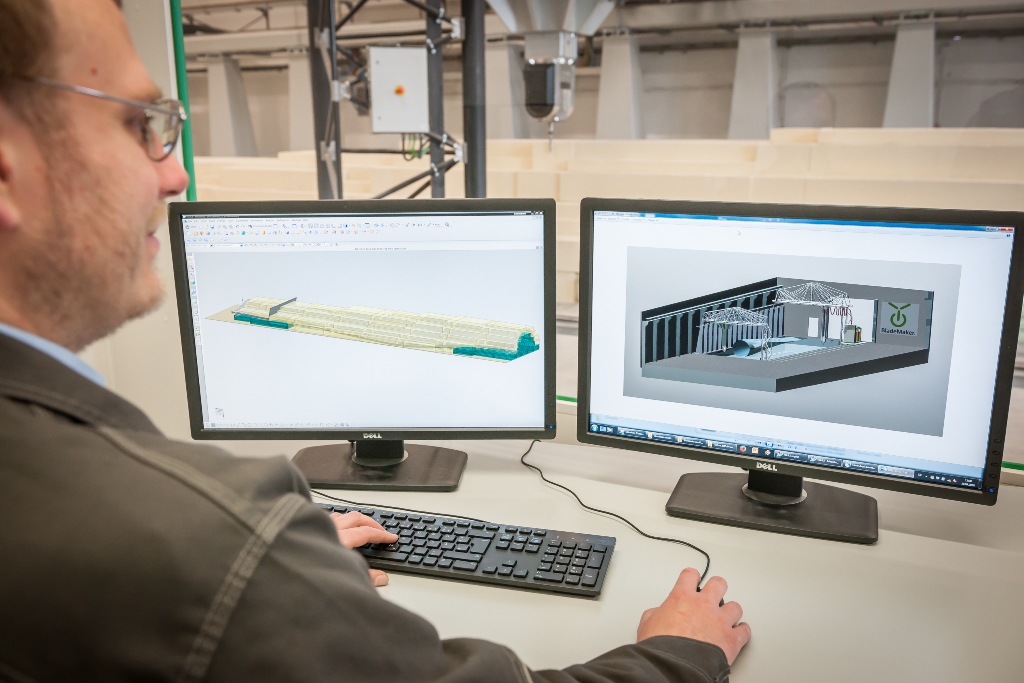

Das Ziel ist, im Herstellungsprozess zunächst Einsparungen um die 10 Prozent zu erzielen - durch effizientere Produktionsprozesse, den Einsatz innovativer Materialien und ausgewählte Automa-tisierungsansätze. Entgegen des allgemeinen Trends zum Einsatz von Knickarm-Robotern im Bereich der Komoposit-Fertigung wurde für BladeMaker ein Linearachsensystem mit zusätzlichen Freiheitsgraden für die Drehbewegung des Prozesskopfes gewählt. Dies ermöglicht die Verbindung von hoher Präzision mit der erforderlichen Bewegungsfreiheit. Das Demonstrationszentrum steht allen interessierten Industrieunternehmen für fertigungs-bezogene Tests und Machbarkeitsuntersuchungen sowie Prozessbefähigungen offen.

Integriertes Maschinenkonzept

Der L-förmige Aufbau der beiden Portalsysteme bietet zwei entscheidende Vorteile: einfaches Be- und Entladen von der Seite ist möglich, so bleibt das Rotorblatt zugänglich für Werker, die ergänzende Handgriffe ausführen; und die Leichtbauportale vereinen die Genauigkeit einer Fräsmaschine mit einer Tragfähigkeit bis zu 400 Kilogramm. „Damit können wir verschiedene Produktionsschritte, die sonst an unterschiedlichen Maschinen erfolgen, durch einfache Auswechslung des Prozesskopfes am gleichen Platz durchführen“, erklärt Christian Dörsch, Gruppenleiter Fertigung am Fraunhofer IWES.

Hohe Funktionalität und Bedienkomfort

An jedem der zwei Portale können unterschiedliche Prozessköpfe eingespannt werden, die eigenständig oder im Parallelbetrieb zum Einsatz kommen. Sie bewegen sich mit maximal zweieinhalb Metern pro Sekunde entlang der Bahnen. Eine Schwerlastplattform zum Transport der Halbzeuge und Materialien fährt im Schlepptau am Boden mit, um das Rüsten der Portale zu vereinfachen. Die CNC-Steuerung eines Projektpartners macht die Verknüpfung von Konstruktion und Fertigung möglich. In die baulichen Gegebenheiten der ehemaligen Werfthalle ließ sich das Portalsystem problemlos integrieren.

Testlauf mit fertigungsoptimiertem Blatt

Noch bis Herbst 2017 untersuchen IWES-Wissenschaftler Fertigungs- und Verfahrenstechnik und ermitteln das optimale Blattdesign für die industrialisierte Produktion. Nächstes Etappenziel ist die Anfertigung eines Prototypen-Blatts, das die einzelnen Fertigungsschritte durchlaufen wird. Dabei werden Optimierungsansätze ausgelotet, die Ergebnisse mit dem manuellen Fertigungsansatz verglichen und bewertet. Das Design des Blattes wird öffentlich gemacht. Die Ergebnisse des Projektes BladeMaker sollen insgesamt die Wettbewerbsfähigkeit qualitätsbewusster Hersteller stärken und die Erzeugung von Windenergie kostengünstiger machen. Das Projekt wird vom Bundesministerium für Wirtschaft und Energie mit rund 8 Mio. Euro gefördert.

Kurzfilm industrialisierte Rotorblattfertigung

Letzte Änderung: