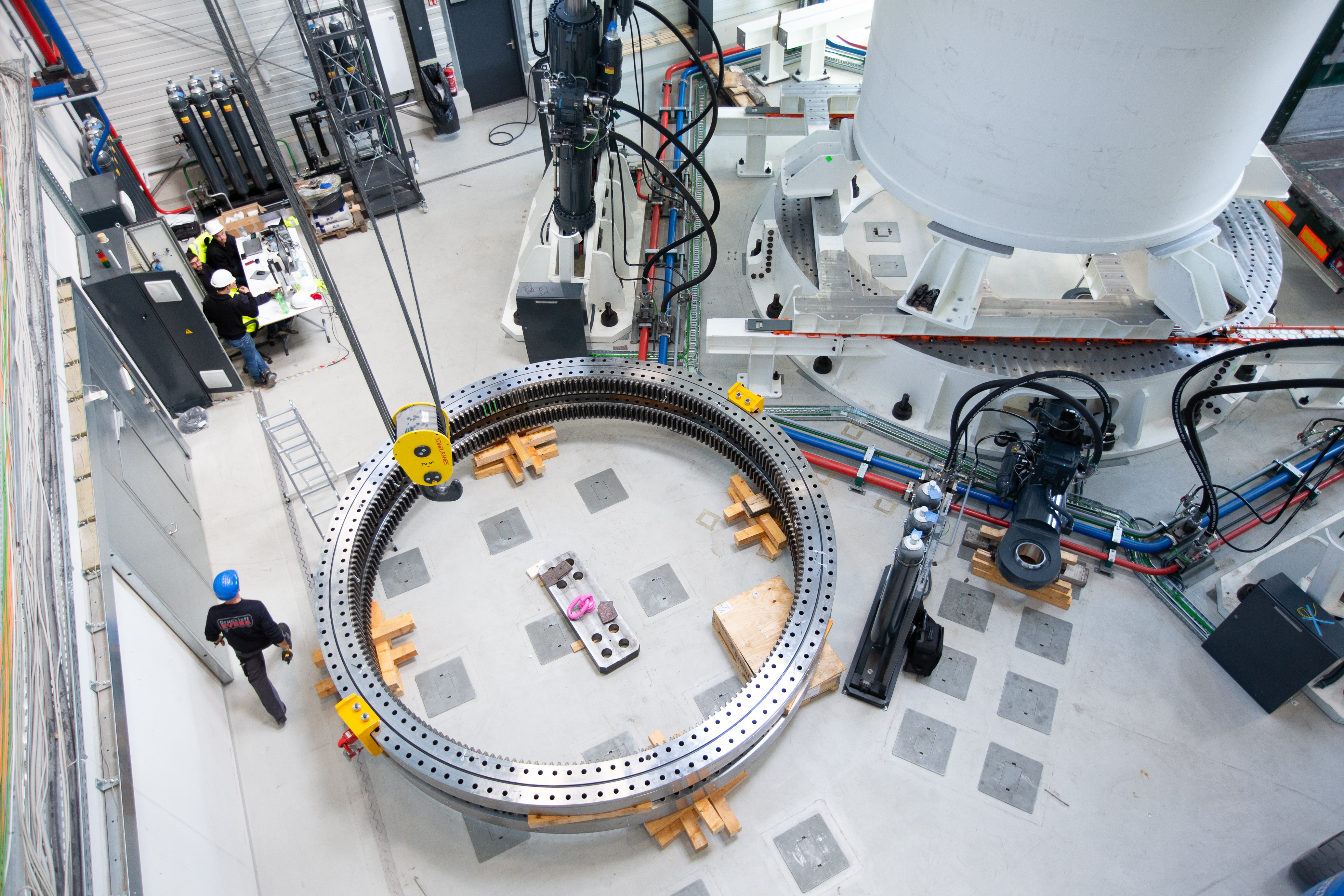

Auf dem Teststand, der Anfang 2019 den Betrieb aufnehmen wird, kann die Zertifizierung eines Lagers lange vor seinem ersten Einsatz an einer Windenergieanlage erfolgen. Weiterhin wird das Interesse der Industrie an verkürzten Testzeiten bedient, so dass neue Produkte schneller eine nachgewiesene Marktreife erlangen können. Im Rahmen des aktuellen Verbundprojektes HAPT (Highly Accelerated Pitch Bearing Test) werden auf dem Lagerprüfstand zunächst sechs Lager mit einem Nenndurchmesser von fünf Metern in Funktions- und Dauertests untersucht.

Die begleitende Simulation der Lager unterstützt die Prüftätigkeiten und umfasst Einzelkontaktsimulationen sowie globale Lagermodelle für FE- und MKS-Analysen. Die Schnittstellen (Lagergehäuse, Rotorblatt, Getriebegehäuse, Rotornabe, Turmkopf) werden ebenfalls in FE-Modellen abgebildet. Alle Simulationsmodelle werden mit Messdaten abgeglichen und validiert. Eigene Controller und aeroelastische Anlagenmodelle erlauben außerdem die Untersuchung von Veränderungen in der Betriebsführung, zum Beispiel bei Einzelblattverstellung (Individual Pitch Control) und der damit verbundenen Rückwirkung auf die Lagerstellen.

Die Analyse von Simulations- und Messdaten ermöglicht die Abschätzung dominierender Schadensmechanismen und die detaillierte Ermüdungslebensdauerberechnung. Dabei werden nicht nur die Lager als Ganzes, sondern einzelne Laufbahnabschnitte berechnet, um eine exaktere Aussage treffen zu können. Von der Konzeptentwicklung über die Simulation, Auslegung, Prüfung und schließlich Begutachtung deckt das IWES-Portfolio den kompletten Lebenszyklus eines Großwälzlagers ab. Neben dem Großlagerprüfstand BEAT 6.1 betreibt das Fraunhofer IWES weitere Prüfinfrastruktur für Rotorblattlager und Hauptlager sowie kleinere Prüfstände zur Durchführung von Grundlagenversuchen und für die Prüfung großer Stückzahlen.

Technische Kennzahlen

- Testen von Lagern mit 3-6,5 m Durchmesser

- Einleitung statischer Lasten bis 50 MNm

- dynamische Biegemomente mit +/- 25 MNm bei 0,7 Hz

- hochintegriertes Kontroll- und Datenerfassungssystem mit sehr hohen Prozessgeschwindigkeiten – autarker Betrieb über Monate

- Messsystem mit 500 hochaufgelösten Messkanälen und redundanten Datenbanken

- beschleunigte Prüfung: Nachbildung der Lasten aus 20 Betriebsjahren in 6 Monaten

- Emulation von Anschlussbauteilen und ihrer Eigenschaften

Download Datenblatt (englisch)